디스플레이를 이용한 프로젝트 개발을 위해 비정질 실리콘(a-Si)과 저온 폴리실리콘(LTPS) 중에서 선택하는 방법

2023-08-05

1. LTPS 소개

저온 폴리실리콘저온 폴리실리콘(LTPS, 이하 LTPS)은 평판 디스플레이 분야의 또 다른 신기술이다. 비정질 실리콘(Amorphous-Silicon, 이하 a-Si)에 이은 차세대 기술.

폴리실리콘(Polysilicon)은 약 0.1~수 um 크기의 실리콘 기반 소재로, 수많은 실리콘 입자로 구성되어 있다. 반도체 제조업계에서 폴리실리콘은 일반적으로 LPCVD(저압화학기상증착법)로 처리한 뒤 900℃ 이상의 온도에서 열처리한다. 이 방법을 SPC(고상 결정화)라고 합니다. 그러나 이 방법은 유리의 최대 온도가 650°C에 불과하기 때문에 평판 디스플레이 제조 산업에는 적합하지 않습니다. 따라서 LTPS 기술은 특히 평판 디스플레이 제조에 적용됩니다.

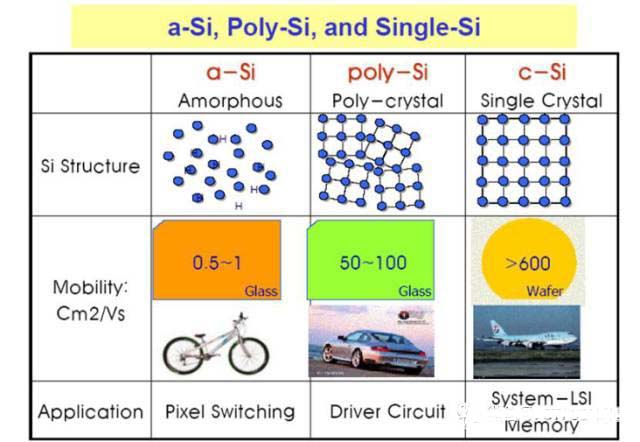

기존 비정질 실리콘 소재(a-Si)의 전자 이동도는 0.5cm2/V.S에 불과한 반면, 저온 폴리실리콘 소재(LTPS)의 전자 이동도는 50~200cm2/V.S에 이릅니다. 저온 폴리실리콘 TFT-LCD는 결정질 액정 디스플레이(a-Si TFT-LCD)와 비교하여 더 높은 해상도, 빠른 응답 속도, 높은 밝기(높은 개구율) 등의 장점을 가지고 있습니다. 동시에 주변 장치 동시에 유리에 구동 회로를 만들 수 있습니다. 기판에서는 SOG(System on Glass)를 통합한다는 목표를 달성할 수 있어 공간과 비용을 절약할 수 있습니다. 또한, LTPS 기술은 능동유기전계발광(AM-OLED) 개발을 위한 기술 플랫폼이기 때문에 LTPS 기술 개발이 폭넓은 관심을 받고 있다.

2. 비정질실리콘(a-Si)과 저온폴리실리콘(LTPS)의 차이점

일반적으로 저온 폴리실리콘의 공정 온도는 600°C보다 낮아야 하며, 특히 LTPS와 a-Si 제조를 구별하는 제조 공정인 "레이저 어닐링"(레이저 어닐링) 요구 사항의 경우 더욱 그렇습니다. a-Si에 비해 LTPS의 전자 이동 속도는 a-Si보다 100배 빠릅니다. 이 기능은 두 가지 문제를 설명할 수 있습니다. 첫째, 각 LTPS PANEL은 a-Si PANEL보다 빠르게 반응합니다. 둘째, LTPS PANEL의 외관 a-Si PANEL에 비해 크기가 작습니다. 다음은 a-Si에 비해 LTPS가 갖는 중요한 이점입니다.

3. 패널 시스템 설계가 더 간단합니다.

4. 패널의 안정성이 더 강해졌습니다.

5. 더 높은 해상도,

해결:

p-Si TFT는 기존 a-Si보다 크기가 작기 때문에 해상도가 더 높아질 수 있다.

p-Si TFT의 드라이버 IC 합성은 유리 기판에 두 가지 장점이 있습니다. 첫째, 유리 기판에 연결되는 커넥터 수가 줄어들고 모듈의 제조 비용이 절감됩니다. 둘째, 모듈의 안정성이 획기적으로 향상됩니다.

3. LTPS 박막의 제조방법

1. MIC(Metal Induced Crystallization): SPC 방법 중 하나. 하지만 이 방법은 기존 SPC에 비해 더 낮은 온도(약 500~600°C)에서 폴리실리콘을 생산할 수 있다. 이는 결정화가 형성되기 전에 금속의 얇은 층이 코팅되는데, 금속 성분이 결정화를 감소시키는 활성 기능을 하기 때문이다.

2. Cat-CVD : 증기추출 없이 다결정박막(Poly-film)을 직접 증착하는 방식. 증착 온도는 300℃보다 낮을 수 있다. 성장 메커니즘에는 SiH4-H2 혼합물의 촉매 분해 반응이 포함됩니다.

3. 레이저 어닐링: 현재 가장 널리 사용되는 방법입니다. 엑시머 레이저는 수소가 적은 a-Si를 가열해 녹인 뒤 재결정화해 폴리필름을 만드는 데 사용되는 레이저다.

저온 폴리실리콘 기술 LTPS(Low Temp Poly-silicon)는 원래 노트PC 디스플레이의 에너지 소비를 줄이고 노트PC를 더 얇고 가볍게 만들기 위해 일본과 북미 기술회사들이 개발한 기술이다. 1990년대 중반쯤이었습니다. 기술은 시험 단계로 나아가기 시작했습니다. LTPS에서 파생된 차세대 유기발광액정패널인 OLED도 1998년 실용화 단계에 들어섰다. 가장 큰 장점은 초박형, 경량, 저전력 소모, 고유의 발광 특성에 있다. 더욱 화사한 색상을 연출할 수 있습니다. 더욱 선명한 이미지와 더 중요한 것은 생산 비용이 일반 LCD 패널의 1/3에 불과하다는 것입니다.

현재 LTPS-OLED 패널은 대부분의 LCD 패널 업체로부터 지원을 받지 못하고 있다. 기술특허 문제 외에도 당초 대규모 LCD 공장 투자를 포기할 가능성은 낮다. LTPS와 경쟁할 수 있는 생산 효율성. 따라서 시중에 나와 있는 대부분의 액정 디스플레이는 여전히 전통적인 액정, 즉 주류인 비정질 실리콘(a-Si)을 사용하고 있습니다. 전통적인 액정(a-Si) 기술은 10년 이상의 개발을 거쳐 매우 성숙해졌습니다. 그들은 생산 기술과 패널 설계 기술을 숙달하는 데 상당한 경험을 가지고 있지만 LTPS 기술은 아직 단기간에 이를 달성할 수 없습니다. 따라서 LTPS-OLED 패널의 제조 비용은 이론적으로 훨씬 낮지만 현재 가격은 여전히 이점이 없습니다.

그러나 본 연구개발의 본래 의도대로 저온다결정실리콘(LTPS) 박막트랜지스터는 유리기판에 구동소자를 내장할 수 있어 드라이버 IC의 공간을 대폭 줄이고 유지함으로써 크기를 줄일 수 있게 됐다. 박막 트랜지스터의 크기를 줄이는 동시에 디스플레이의 크기도 늘릴 수 있습니다. 휘도 및 전력소모 감소로 인해 액정의 성능과 신뢰성이 크게 향상되고, 패널의 제조원가도 절감되며, 해상도도 높아집니다. LTPS에서 제공하는 TFT 액티브 매트릭스 드라이버와 드라이버 회로, TFT를 일체화하여 제조할 수 있습니다. 동시에. 가벼움과 얇음이라는 장점을 유지할 경우 해상도가 부족했던 문제(폴리실리콘의 전자 전달 속도가 빨라지고 품질이 좋아지므로)를 해결하여 2.5인치 패널에서도 높은 해상도를 가질 수 있다. 200ppi.

수명 연장 및 에너지 소비 절감: LTPS 기술 발전의 중요한 지표로서, 액정 온도를 낮추는 것은 액정에 있어 많은 의미를 갖습니다. 안정성과 수명이 모두 향상되었습니다. 지금까지 이는 기술적으로 질적인 결론일 뿐입니다. 상대적으로 낮은 온도에서 디스플레이의 작동 수명이 연장된다는 사실도 누구나 쉽게 이해할 수 있다고 생각합니다. 초기 Note-PC는 에너지 소비를 매우 중요하게 여겼으며, 이는 LTPS를 개발한 이유 중 하나이기도 합니다. 작동 온도를 낮추는 동시에 LTPS 패널의 에너지 소비도 크게 줄였습니다. 물론 LCD 모니터의 에너지 소비량은 본질적으로 적습니다. 이는 PC 모니터보다 Note-PC에 더 많은 의미가 있습니다.

크기 감소: 평면 디스플레이는 크기에 대한 요구 사항이 높지 않지만 더 가볍고 얇은 액정 디스플레이에 대한 추구는 항상 뜨거운 관심을 받아 왔습니다. 저온 폴리실리콘(LTPS) 박막 트랜지스터는 유리 기판에 구동 소자를 직접 내장할 수 있기 때문에 LTPS 액정 디스플레이의 쉘은 공간을 확보하지 않고 액정 패널 자체의 두께만 거의 유지할 수 있습니다. 드라이버 IC를 구현하고 두께를 최대한 줄입니다.

저온 폴리실리콘저온 폴리실리콘(LTPS, 이하 LTPS)은 평판 디스플레이 분야의 또 다른 신기술이다. 비정질 실리콘(Amorphous-Silicon, 이하 a-Si)에 이은 차세대 기술.

폴리실리콘(Polysilicon)은 약 0.1~수 um 크기의 실리콘 기반 소재로, 수많은 실리콘 입자로 구성되어 있다. 반도체 제조업계에서 폴리실리콘은 일반적으로 LPCVD(저압화학기상증착법)로 처리한 뒤 900℃ 이상의 온도에서 열처리한다. 이 방법을 SPC(고상 결정화)라고 합니다. 그러나 이 방법은 유리의 최대 온도가 650°C에 불과하기 때문에 평판 디스플레이 제조 산업에는 적합하지 않습니다. 따라서 LTPS 기술은 특히 평판 디스플레이 제조에 적용됩니다.

기존 비정질 실리콘 소재(a-Si)의 전자 이동도는 0.5cm2/V.S에 불과한 반면, 저온 폴리실리콘 소재(LTPS)의 전자 이동도는 50~200cm2/V.S에 이릅니다. 저온 폴리실리콘 TFT-LCD는 결정질 액정 디스플레이(a-Si TFT-LCD)와 비교하여 더 높은 해상도, 빠른 응답 속도, 높은 밝기(높은 개구율) 등의 장점을 가지고 있습니다. 동시에 주변 장치 동시에 유리에 구동 회로를 만들 수 있습니다. 기판에서는 SOG(System on Glass)를 통합한다는 목표를 달성할 수 있어 공간과 비용을 절약할 수 있습니다. 또한, LTPS 기술은 능동유기전계발광(AM-OLED) 개발을 위한 기술 플랫폼이기 때문에 LTPS 기술 개발이 폭넓은 관심을 받고 있다.

2. 비정질실리콘(a-Si)과 저온폴리실리콘(LTPS)의 차이점

일반적으로 저온 폴리실리콘의 공정 온도는 600°C보다 낮아야 하며, 특히 LTPS와 a-Si 제조를 구별하는 제조 공정인 "레이저 어닐링"(레이저 어닐링) 요구 사항의 경우 더욱 그렇습니다. a-Si에 비해 LTPS의 전자 이동 속도는 a-Si보다 100배 빠릅니다. 이 기능은 두 가지 문제를 설명할 수 있습니다. 첫째, 각 LTPS PANEL은 a-Si PANEL보다 빠르게 반응합니다. 둘째, LTPS PANEL의 외관 a-Si PANEL에 비해 크기가 작습니다. 다음은 a-Si에 비해 LTPS가 갖는 중요한 이점입니다.

1. 드라이버 IC의 주변 회로를 패널 기판에 통합하는 것이 더 실현 가능합니다.

3. 패널 시스템 설계가 더 간단합니다.

4. 패널의 안정성이 더 강해졌습니다.

5. 더 높은 해상도,

해결:

p-Si TFT는 기존 a-Si보다 크기가 작기 때문에 해상도가 더 높아질 수 있다.

p-Si TFT의 드라이버 IC 합성은 유리 기판에 두 가지 장점이 있습니다. 첫째, 유리 기판에 연결되는 커넥터 수가 줄어들고 모듈의 제조 비용이 절감됩니다. 둘째, 모듈의 안정성이 획기적으로 향상됩니다.

3. LTPS 박막의 제조방법

1. MIC(Metal Induced Crystallization): SPC 방법 중 하나. 하지만 이 방법은 기존 SPC에 비해 더 낮은 온도(약 500~600°C)에서 폴리실리콘을 생산할 수 있다. 이는 결정화가 형성되기 전에 금속의 얇은 층이 코팅되는데, 금속 성분이 결정화를 감소시키는 활성 기능을 하기 때문이다.

2. Cat-CVD : 증기추출 없이 다결정박막(Poly-film)을 직접 증착하는 방식. 증착 온도는 300℃보다 낮을 수 있다. 성장 메커니즘에는 SiH4-H2 혼합물의 촉매 분해 반응이 포함됩니다.

3. 레이저 어닐링: 현재 가장 널리 사용되는 방법입니다. 엑시머 레이저는 수소가 적은 a-Si를 가열해 녹인 뒤 재결정화해 폴리필름을 만드는 데 사용되는 레이저다.

저온 폴리실리콘 기술 LTPS(Low Temp Poly-silicon)는 원래 노트PC 디스플레이의 에너지 소비를 줄이고 노트PC를 더 얇고 가볍게 만들기 위해 일본과 북미 기술회사들이 개발한 기술이다. 1990년대 중반쯤이었습니다. 기술은 시험 단계로 나아가기 시작했습니다. LTPS에서 파생된 차세대 유기발광액정패널인 OLED도 1998년 실용화 단계에 들어섰다. 가장 큰 장점은 초박형, 경량, 저전력 소모, 고유의 발광 특성에 있다. 더욱 화사한 색상을 연출할 수 있습니다. 더욱 선명한 이미지와 더 중요한 것은 생산 비용이 일반 LCD 패널의 1/3에 불과하다는 것입니다.

현재 LTPS-OLED 패널은 대부분의 LCD 패널 업체로부터 지원을 받지 못하고 있다. 기술특허 문제 외에도 당초 대규모 LCD 공장 투자를 포기할 가능성은 낮다. LTPS와 경쟁할 수 있는 생산 효율성. 따라서 시중에 나와 있는 대부분의 액정 디스플레이는 여전히 전통적인 액정, 즉 주류인 비정질 실리콘(a-Si)을 사용하고 있습니다. 전통적인 액정(a-Si) 기술은 10년 이상의 개발을 거쳐 매우 성숙해졌습니다. 그들은 생산 기술과 패널 설계 기술을 숙달하는 데 상당한 경험을 가지고 있지만 LTPS 기술은 아직 단기간에 이를 달성할 수 없습니다. 따라서 LTPS-OLED 패널의 제조 비용은 이론적으로 훨씬 낮지만 현재 가격은 여전히 이점이 없습니다.

그러나 본 연구개발의 본래 의도대로 저온다결정실리콘(LTPS) 박막트랜지스터는 유리기판에 구동소자를 내장할 수 있어 드라이버 IC의 공간을 대폭 줄이고 유지함으로써 크기를 줄일 수 있게 됐다. 박막 트랜지스터의 크기를 줄이는 동시에 디스플레이의 크기도 늘릴 수 있습니다. 휘도 및 전력소모 감소로 인해 액정의 성능과 신뢰성이 크게 향상되고, 패널의 제조원가도 절감되며, 해상도도 높아집니다. LTPS에서 제공하는 TFT 액티브 매트릭스 드라이버와 드라이버 회로, TFT를 일체화하여 제조할 수 있습니다. 동시에. 가벼움과 얇음이라는 장점을 유지할 경우 해상도가 부족했던 문제(폴리실리콘의 전자 전달 속도가 빨라지고 품질이 좋아지므로)를 해결하여 2.5인치 패널에서도 높은 해상도를 가질 수 있다. 200ppi.

수명 연장 및 에너지 소비 절감: LTPS 기술 발전의 중요한 지표로서, 액정 온도를 낮추는 것은 액정에 있어 많은 의미를 갖습니다. 안정성과 수명이 모두 향상되었습니다. 지금까지 이는 기술적으로 질적인 결론일 뿐입니다. 상대적으로 낮은 온도에서 디스플레이의 작동 수명이 연장된다는 사실도 누구나 쉽게 이해할 수 있다고 생각합니다. 초기 Note-PC는 에너지 소비를 매우 중요하게 여겼으며, 이는 LTPS를 개발한 이유 중 하나이기도 합니다. 작동 온도를 낮추는 동시에 LTPS 패널의 에너지 소비도 크게 줄였습니다. 물론 LCD 모니터의 에너지 소비량은 본질적으로 적습니다. 이는 PC 모니터보다 Note-PC에 더 많은 의미가 있습니다.

크기 감소: 평면 디스플레이는 크기에 대한 요구 사항이 높지 않지만 더 가볍고 얇은 액정 디스플레이에 대한 추구는 항상 뜨거운 관심을 받아 왔습니다. 저온 폴리실리콘(LTPS) 박막 트랜지스터는 유리 기판에 구동 소자를 직접 내장할 수 있기 때문에 LTPS 액정 디스플레이의 쉘은 공간을 확보하지 않고 액정 패널 자체의 두께만 거의 유지할 수 있습니다. 드라이버 IC를 구현하고 두께를 최대한 줄입니다.

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy

한국어

한국어 English

English Español

Español Português

Português русский

русский Français

Français 日本語

日本語 Deutsch

Deutsch tiếng Việt

tiếng Việt Italiano

Italiano Nederlands

Nederlands ภาษาไทย

ภาษาไทย Polski

Polski Svenska

Svenska magyar

magyar Malay

Malay বাংলা ভাষার

বাংলা ভাষার Dansk

Dansk Suomi

Suomi हिन्दी

हिन्दी